À l’intérieur de RECARO : le géant des sièges d’avion construit le nouveau siège de la compagnie aérienne Southwest

Liens rapides

Vous n'en avez peut-être pas entendu parler

, mais vous avez probablement utilisé l'un de ses produits. L'entreprise est l'un des acteurs majeurs du secteur des sièges d'avion, fournissant une large gamme de compagnies aériennes, depuis

et

à

et

.

RECARO Aircraft Seating est la division principale du groupe RECARO. Le groupe possède également des divisions qui créent des sièges de jeu, ferroviaires et de sécurité pour enfants, bien que ses origines se situent dans le secteur automobile. Simple Flying a récemment visité l'entreprise pour rencontrer le PDG, le Dr Mark Hiller, et visiter les installations de fabrication et de crash tests à Schwäbisch Hall, en Allemagne.

Photo : Tom Boon – Vol simple

Une gamme de sièges pour chaque besoin

REACRO propose une large gamme d'options de sièges pour répondre aux besoins des différents clients. Les options de sièges incluent l’économie, l’économie premium, la classe affaires et même des solutions de sièges pour les E-Jets d’Embraer. Les principaux produits de l’entreprise sont numérotés séquentiellement.

La société propose les R1, R2 et R3 dans la gamme de sièges économiques. Les R4 et R5 sont des sièges que l’on s’attend à trouver en classe économique premium sur un vol long-courrier, tandis que le R7 est un siège de classe affaires à part entière. Certains sièges se trouvent en dehors du système de numérotation principal, comme le siège économique BL3530 et le siège en classe affaires CL6710.

Photo de : RECARO

Délais différents pour chaque modèle

S'adressant à Simple Flying, Hiller a révélé que chacun des produits REACRO a un délai de livraison différent en fonction de sa classification. Le délai de livraison d’un programme de sièges économiques standard serait de plus de 10 mois. RECARO a réduit ce délai à 4 à 6 mois pour la plupart de ses programmes de sièges.

Cependant, le fabricant conserve à tout moment des pièces en stock pour le BL3530, ce qui signifie qu'il peut les produire en au moins deux mois. Hiller a révélé que cela s'était avéré pratique lors des problèmes du Boeing 737 MAX, qui ont vu de nombreux avions changer de main et avoir donc besoin de nouveaux intérieurs.

Explorer le processus de production de RECARO

Malgré son emploi du temps chargé, Hiller a pris le temps de faire visiter à Simple Flying l'usine de production principale de Schwäbisch Hall en compagnie de Daniel Schmid, responsable de l'ingénierie industrielle et de la logistique. La chaîne d'assemblage final fonctionne avec une seule équipe. Lorsque nous sommes entrés dans l'atelier vers 16h00, la journée était déjà terminée. Cependant, les lignes de production étaient encore pleines de sièges partiellement terminés attendant d'être récupérés le lendemain.

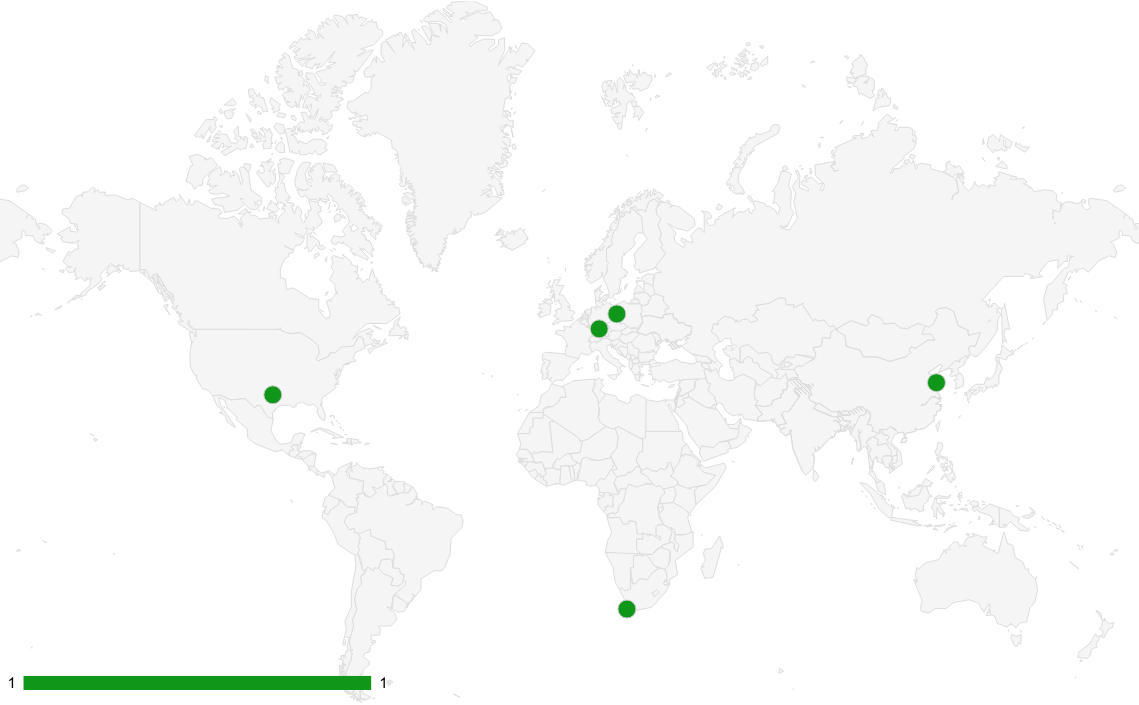

Sites de production dans le monde

RECARO dispose de sites de production stratégiquement situés dans le monde entier. Le site leader reste Schwäbisch Hall en Allemagne, spécialisé dans la réalisation de conceptions de sièges complexes et de sièges standards. Il existe également des chaînes de montage en Chine, en Pologne, en Afrique du Sud et aux États-Unis d'Amérique. Chacun joue un rôle essentiel dans la production, avec des spécialités différentes. Le site chinois produira par exemple de nombreux sièges pour les avions sortant de la chaîne d’assemblage final d’Airbus à Tianjin.

Photo de : Simple Flying

8 heures pour construire un ensemble de sièges

Hiller et Schmid ont expliqué qu'il existe à Schwäbisch Hall six chaînes d'assemblage final de 43 mètres de long, chacune comportant 17 modules différents. Chaque ligne fonctionne avec 20 salariés et le montage des sièges est entièrement manuel. Autrement dit, il n’y a pas de processus automatisés dans la chaîne d’assemblage final. Cela s'étend même au déplacement des sièges le long de la chaîne de production. Les employés poussent le siège jusqu'à la station suivante lorsqu'ils sont prêts.

Le processus de construction de chaque produit est naturellement légèrement différent, mais il faudrait environ huit heures pour fabriquer un seul ensemble de vaisseaux R3. Cela comprend environ 30 minutes de temps de construction par station sur la ligne de production, ainsi qu'un test de 30 à 45 minutes qui vérifiera que les mécanismes et tout système électrique fonctionnent comme prévu.

Photo de : RECARO

En parlant d'électricité, RECARO installe des systèmes IFE pour de nombreuses compagnies aériennes avec lesquelles elle travaille. Hiller a révélé que l'entreprise ne recevait aucun revenu des systèmes IFE. La compagnie aérienne achète le système directement auprès du fournisseur, qui sera expédié à RECARO pour installation dans le cadre du processus de production. RECARO ne facture pas de supplément pour l’installation.

Environ la moitié de chaque siège est personnalisable

Vous vous demandez peut-être dans quelle mesure vous pouvez réellement personnaliser un siège tout en conservant le même produit. Étonnamment, environ la moitié d’un siège est personnalisable. Cela inclut tout, du système IFE aux tissus de revêtement et à leurs couleurs, en passant par les tablettes et même les options de rangement par siège.

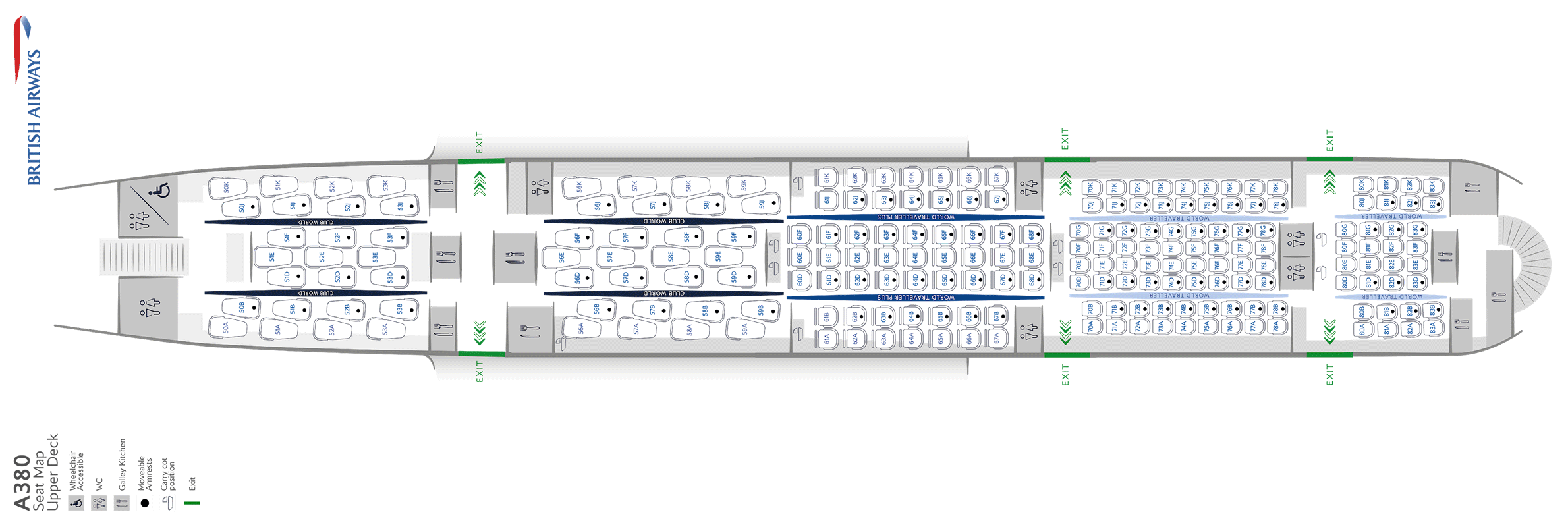

Mais même si un client a choisi une spécification de siège spécifique, il existe encore plus d'options de personnalisation. Considérez G-XLED, une société de British Airways

avec 469 places. Selon les données de la flotte deBougie, cet avion dispose de 303 sièges économiques RECARO CL3510 en configuration 3-4-3 et 2-4-2, ainsi que de 55 sièges économiques premium PL3510 en configuration 2-3-2.

Photo : British Airways

RECARO aura créé un grand nombre de variantes de ce siège unique. Tout d’abord, il y a un ensemble de quatre sièges qui s’insèrent entre les deux allées. Celui-ci aura une variante de cloison séparée avec un IFE rabattable stocké dans le plancher et une table à plateau dans l'accoudoir. Pendant ce temps, la dernière rangée avant une cloison n'aura pas d'IFE ou de plateau stocké dans le dossier. Ensuite, vous avez la rangée 24 sur le pont principal, à laquelle il manque un siège D, créant ainsi un espace pour la sortie de secours de l'aire de repos de l'équipage, qui sera sa propre variante.

Photo : British Airways

C’est avant même de regarder à gauche et à droite, qui auront chacune les variations ci-dessus pour les cloisons. Les sièges latéraux doivent également exister sous la forme d’un ensemble de trois pour le pont inférieur et d’un ensemble de deux pour le pont supérieur. Jusqu’à présent, nous avons vu au moins 16 variantes du même siège. Il pourrait y en avoir encore plus.

Zéro papier dans la chaîne de production

Avoir autant de versions différentes d’un siège ne doit pas nécessairement être complexe. Schmidt a souligné que l'ensemble du processus de production est désormais sans papier. Chaque poste de travail le long de la ligne de production dispose d'écrans tactiles qui peuvent être utilisés pour afficher des dessins techniques et des instructions de construction et enregistrer tout ce qui est nécessaire à des fins de certification.

Photo de : RECARO

Plus de 45 nationalités travaillent pour RECARO, et le fait de disposer d'une documentation numérique signifie qu'elle peut être consultée dans plusieurs langues. Chaque emplacement a l'anglais et sa langue locale. Par exemple, le site chinois propose des traductions en chinois et le site polonais propose des traductions en polonais. L'entreprise souhaite également ajouter l'espagnol sur le site de Texas Fort Worth.

Chaque ensemble de sièges possède son propre numéro de suivi dans le système et un code-barres qui le suit. Le scanner fera rapidement apparaître tout ce qui est pertinent pour cet ensemble de vaisseaux spécifique.

Photo de : RECARO

Expédition dans le monde entier

RECARO essaie évidemment de construire les sièges les plus proches de l'endroit où ils seront nécessaires. Par exemple, l'installation du Texas fournira principalement les nouveaux sièges pour

‘flotte. Cependant, chaque usine peut travailler sur des sièges pour de nombreux clients.

Photo : Tom Boon | Vol simple

A la fin de chacune des six lignes de production, une seule ligne amène tous les sièges vers la zone de conditionnement. Ici, ils sont emballés avant de se diriger vers leurs destinations suivantes. Différents emballages sont utilisés en fonction de la destination. Des emballages réutilisables et le transport routier sont utilisés pour se rendre sur le site Airbus de Finkenwerder à Hambourg. Nous avons également vu des sièges destinés à Delta Air Lines, qui pouvaient voyager par fret aérien ou maritime.

Il est intéressant de noter que Hiller souligne que les compagnies aériennes coordonnent parfois leurs propres expéditions avec l’espace de chargement à bord de leurs propres avions. En prenant Delta Air Lines comme exemple, les sièges terminés pourraient théoriquement être chargés sur leurs vols transatlantiques au départ de Francfort, économisant ainsi certains frais d'expédition car ils utilisent leur propre capacité de fret.

Autres installations de production

Les chaînes d’assemblage final ne sont pas les seules activités de production en cours dans l’usine RECARO de Schwäbisch Hall. En fait, les chaînes d’assemblage final ne semblent occuper qu’environ la moitié de la surface au sol de l’entrepôt géant.

Création de pièces pour sièges en interne

Certaines des pièces utilisées par RECARO pour construire un ensemble de navires seront fournies en externe. Cependant, une bonne partie d’entre eux sont créés sur place. L'usine de production de pièces est divisée en deux sections. L’un travaille le métal, l’autre le plastique.

Du côté du métal, les travailleurs peuvent prendre une grande feuille de métal et la découper au laser dans les formes nécessaires pour créer des pièces, en optimisant ainsi un minimum de déchets. Les formes 2D peuvent ensuite être pliées à la main pour obtenir la forme 3D correcte ou placées dans une presse. Côté plastique, les feuilles peuvent également être introduites dans une machine qui chauffera le plastique avant d'utiliser un aspirateur et un moule pour le façonner selon les besoins.

Alors qu'une seule équipe travaille sur la chaîne d'assemblage final, chez RECARO, deux à trois équipes travaillent à la production de pièces individuelles.

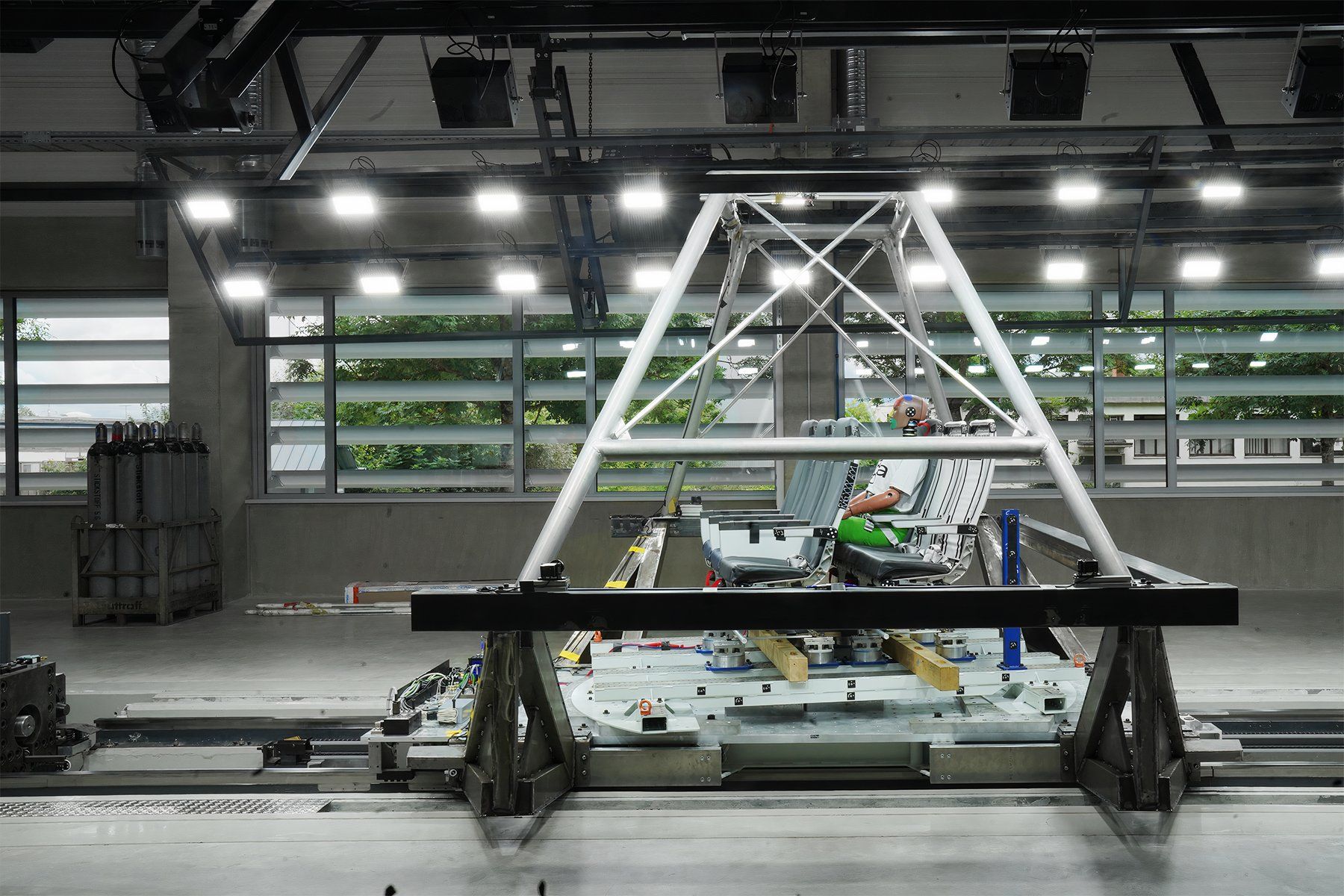

Construire des sièges d'essai sur mesure

Il y a aussi un atelier séparé qui ressemble à une mini chaîne d’assemblage final. Ici, des sièges sont construits qui seront utilisés dans les installations d’essais de collision de l’entreprise. Ces sièges sont construits à l’écart des principales chaînes d’assemblage, et un seul ouvrier travaillera sur l’intégralité d’un siège d’essai du début à la fin. Étant donné que RECARO effectue environ trois crash tests par jour, il ne s’agit pas d’une partie calme et occasionnellement utilisée de l’atelier.

Une installation de crash test séparée

Le centre d’essais de collision relativement récent de l’entreprise se trouve en face du site de production de Schwäbisch Hall. Il y a déjà une surprise pour les fans d'aviation avant d'entrer. Mesurant huit mètres de haut et pesant environ 900 kilogrammes se trouve la queue du D-ABOD, un ancien Boeing 707 de Lufthansa qui résidait à l'aéroport de Hambourg.

Photo : Tom Boon – Vol simple

L'avion a été mis au rebut en 2021 et diverses pièces, dont le cockpit, ont été vendues aux enchères à des collectionneurs privés. En juin 2021, la queue de l'avion a été détachée et amenée à Schwäbisch Hall pour servir de pièce maîtresse de la nouvelle installation.

Trois tests par jour

Comme mentionné ci-dessus, le centre d'essais de collision effectue jusqu'à trois tests quotidiens, ce qui représente environ 400 à 500 tests annuels. La construction du bâtiment a commencé en 2019 et n'était alors prévue que pour environ 200 tests par an, selon Jürgen Kammerer, responsable du secteur Stress & Testing.

Le centre de crash test dispose de sept plates-formes qui peuvent être chargées sur le traîneau. Cela permet d'effectuer la configuration à partir de la plate-forme elle-même, ce qui signifie qu'une expérience peut être construite pendant qu'une autre est en cours. Quatre à cinq d’entre eux tournent constamment.

Photo de : RECARO

Tout cela en un clin d'œil

Malheureusement, aucun test n’a eu lieu lors de notre visite, mais il semblerait que nous n’ayons pas manqué grand-chose. La plate-forme de test met 90 millisecondes pour atteindre 16G, accélérant jusqu'à 40 kilomètres par heure (25 mph). Kammerer révèle de manière impressionnante que le traîneau d'essai RECARO accélère 15 fois plus vite qu'un traîneau d'essai de Formule 1.

Nous avons visionné quelques exemples de tests enregistrés en vitesse réelle et au ralenti. Les caméras utilisées pour mesurer les tests prennent des images à intervalles d'une milliseconde (il y a 1 000 millisecondes dans une seconde normale !)

Photo de : RECARO

Cependant, les caméras ne sont pas le seul moyen de constater l’impact d’un crash test. Certains tests utilisent également une méthode beaucoup plus ancienne consistant à placer des peintures de différentes couleurs sur différentes parties de la carrosserie pour voir où elles se déposent sur le siège devant.

Mais pourquoi tant de tests sont-ils nécessaires ?

Avec les sièges d’avion, ce n’est pas aussi simple que de certifier une gamme de produits, donc c’est bon de partir. Chaque client a son propre produit avec des différences variables (rappelez-vous que jusqu'à 50 % d'un siège est personnalisable). Chacune de ces variantes de produits doit être testée.

Pour un

siège, il pourrait y avoir entre 10 et 15 tests, mais pour un Airbus A380, jusqu'à 30 à 35 tests pourraient être nécessaires. Il n’y a pas que les tests de vitesse à indice d’octane élevé qui sont nécessaires. Il existe également des tests de chute et des tests statiques tels que la suppression des incendies.

Photo de : RECARO

Un nombre surprenant de règles

Il existe en fait un nombre surprenant de règles qui doivent être respectées lors de la réalisation de tests. Tout d'abord, différents types de mannequins sont placés sur les traîneaux de crash. Le premier type de mannequin est appelé mannequin Hybrid II (photo ci-dessous). Il est légèrement moins cher car moins sophistiqué et constitue essentiellement un mannequin lesté en forme de corps. Selon le Humanetics Group, les mannequins Hybrid II ont une amplitude de mouvement, un poids et un centre de gravité développés à partir d'études sur des humains. RECARO utilise également le mannequin Hybrid III, plus sophistiqué et donc plus coûteux pour certains tests.

Photo : Centre d'essais dynamiques, AGU Zürich

Les mannequins eux-mêmes doivent répondre à un code vestimentaire assez précis. Les mannequins sont conçus pour porter un type de chaussure utilisé par l'armée américaine. Il est intéressant de noter que Kammerer souligne que l'adhérence est si bonne sur les semelles des chaussures qu'il faut les recouvrir de ruban adhésif pour permettre aux jambes de voler vers l'avant pendant le crash test. Les mannequins doivent également porter des chemises en coton pour les tests.

Aucun mannequin féminin à voir

Seuls les mâles et les enfants sont utilisés pour les tests. Étant donné que les mannequins masculins devraient être plus lourds que la femme moyenne, les dommages qu'une femme subirait lors d'un test seraient théoriquement moindres. Cependant, les mannequins féminins pour les crash tests ne sont tout simplement pas encore largement utilisés, avecForbesrapportant que la première étude automobile avec un mannequin de crash test féminin n’a eu lieu qu’en 2022.

En parlant de tests automobiles, l’industrie aérospatiale utilise des mannequins automobiles pour les tests. Étant donné la demande croissante de tests sur mannequins automobiles, ceux-ci restent la norme. Kammerer souligne que les mannequins de l’aérospatiale ne vivent pas leur meilleure vie. Les mannequins automobiles sont conçus pour être utilisés avec des airbags de voiture, ce qui signifie qu'ils sont soumis à beaucoup plus de dommages dans l'industrie aérospatiale. Heureusement, le mannequin de crash test étant standardisé, il est possible de remplacer des composants individuels. Il y a une étagère de têtes dans différents états d'usure attendant d'être remplacées par un corps si nécessaire.

Voir aussi :Collins Aerospace présente la mise à niveau du siège Pinnacle et les sièges Prime pour fauteuil roulant

Subscription

Enter your email address to subscribe to the site and receive notifications of new posts by email.

:max_bytes(150000):strip_icc()/wright-ennis-52287937-crop-57bfbd9a5f9b5855e57fe973.jpg)