Subcomitê do Senado dos EUA culpa Boeing e FAA pelo colapso da cultura de segurança

O

A Subcomissão Permanente de Investigações do Senado (PSI) publicou ummemorandodetalhando os lapsos na Boeing, Spirit AeroSystems e na Federal Aviation Administration (FAA).

Em 25 de setembro, o subcomitê realizará uma audiência sobre a supervisão da Boeing pela FAA, que incluirá Mike Whitaker, o administrador da FAA. Whitaker testemunhou perante o Subcomitê de Aviação do Comitê de Transporte e Infraestrutura da Câmara dos EUA um dia antes.

O PSI concluiu que os funcionários da Boeing continuaram a sentir-se pressionados a dar prioridade à velocidade em detrimento da qualidade, a empresa tem lutado para garantir a formação adequada à sua força de trabalho, manusear adequadamente as peças não conformes, e as inspeções de qualidade da Boeing e a supervisão destas inspeções pela FAA continuaram a levantar questões sobre as qualificações e a soberania dos inspetores de qualidade.

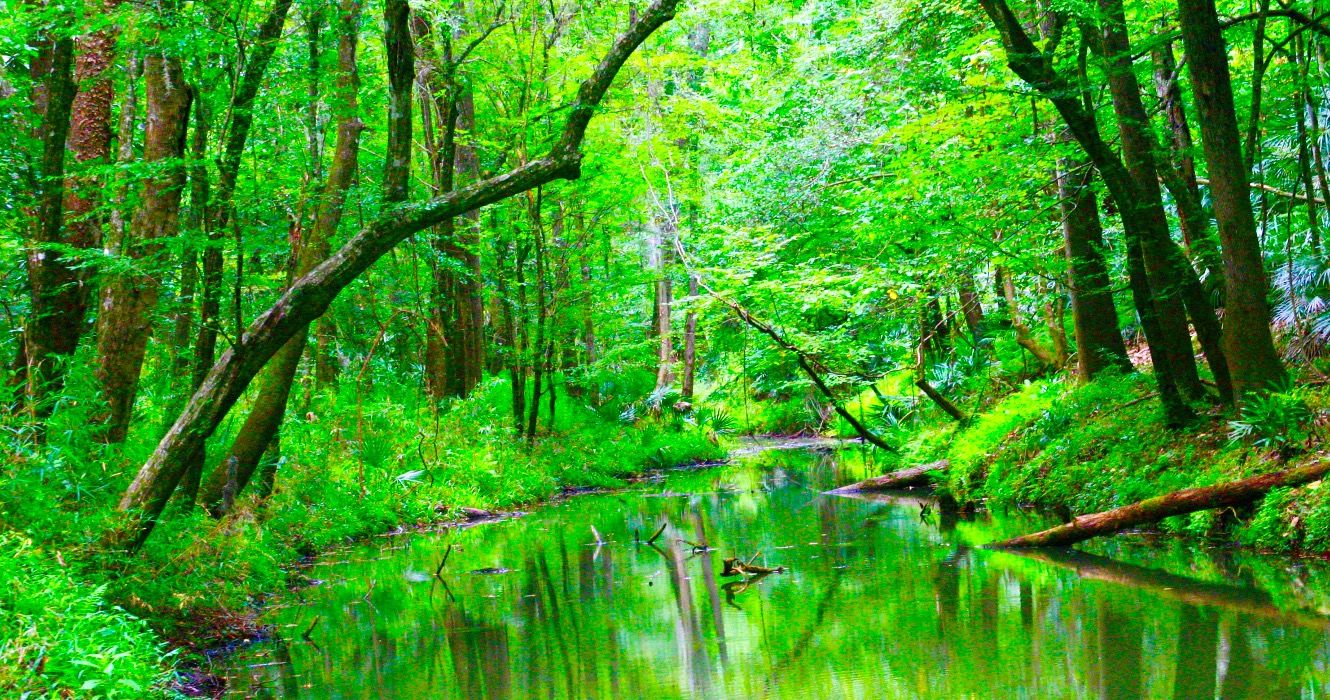

Supervisão da FAA sobre a Boeing

Segundo o subcomitê, a FAA supervisiona os fabricantes de aeronaves, incluindo a Boeing, nos EUA. Um dos principais componentes de conformidade foram as auditorias, que examinam a qualidade da produção e as práticas de segurança.

Estas auditorias podem revelar problemas menores, incluindo detritos no chão de fábrica ou questões sistemáticas relacionadas com a qualificação do pessoal, procedimentos de fabrico pouco claros e peças de aeronaves não conformes.

Foto: Jonathan Hendry | Voo Simples

Instalações consideradas de alto risco, incluindo a Boeing

as linhas de montagem em Renton, Washington, são auditadas pelo menos 18 vezes por ano. Embora o regulador dos EUA não tenha sido obrigado a informar a Boeing sobre essas auditorias antecipadamente, a FAA normalmente avisa o fabricante da aeronave com uma a duas semanas de antecedência.

“Além das auditorias regulares e contínuas da Boeing e de seus fornecedores, exames de itens de auditoria especiais (SAI) são realizados quando a alta administração da FAA determina que um item, processo ou área requer foco específico.”

Pressionado para montar aeronaves mais rapidamente

“Uma pesquisa interna da Boeing obtida pelo Subcomitê revela preocupações dos funcionários que vão diretamente ao cerne de saber se a cultura de segurança da Boeing melhorou nos meses desde o incidente da porta ou nos anos desde os dois acidentes do 737 MAX.”

A pesquisa anteriormente não divulgada, realizada em maio, mostrou que muitos maquinistas ainda se sentiam pressionados a priorizar a velocidade de produção em detrimento da qualidade, com mais de 2.100 funcionários de produção sendo entrevistados.

A Boeing enviou o resumo dos resultados da pesquisa ao

como parte de seu plano de segurança abrangente. O resumo compilou as respostas de gerentes e maquinistas, “ambos destacam a pressão do cronograma como a principal preocupação”.

“Apenas 47% dos entrevistados responderam favoravelmente à afirmação: “As pressões de cronograma não fazem com que minha equipe baixe nossos padrões. Embora as respostas dos gestores ao inquérito tenham sido geralmente mais positivas, a [pressão] para cumprir o calendário [foi] relativamente consistente para ambos […].”

O memorando do subcomitê dizia que era preocupante que os maquinistas ainda sofressem pressões relacionadas ao cronograma quando a FAA limitou a taxa de produção mensal do 737 MAX para 38.

Foto: Randall Erickson | Shutterstock

Isto poderia enfatizar até que ponto a pressão de cronograma pode ter impactado a segurança quando a Boeing produzia 52 737 MAX por mês, acrescentou o PSI.

Tanto Whitaker quanto os executivos da empresa admitiram que a produção realista atual era inferior a 38 por mês, com Brian West, diretor financeiro (CFO) da Boeing, dizendo durante a teleconferência de resultados do segundo trimestre da empresa, em 31 de julho, que a empresa estava avançando em direção a essa taxa até o final de 2024.

Auditoria preocupante da FAA na Boeing

No entanto, o subcomitê também divulgou os detalhes anteriormente não públicos da auditoria da FAA à Boeing após a explosão da porta de um 737 MAX 9 da Alaska Airlines em 5 de janeiro.

Três dias após o incidente, a FAA iniciou uma SAI da Boeing e da Spirit AeroSystems, com a auditoria durando até 15 de fevereiro.

Auditando as instalações de Renton, Washington, e da Spirit AeroSystems em Wichita, Kansas, a FAA encontrou 97 e 21 alegações de descumprimento, respectivamente, que foram reveladas por uma carta obtida pela PSI.

Foto: Fotos VDB | Shutterstock

A auditoria resultou em

desenvolvendo seu plano abrangente de melhoria de segurança e qualidade, que o fabricante publicou publicamente em maio.

O PSI apontou cinco questões principais que foram encontradas na auditoria, incluindo o facto de a Boeing continuar a lutar para formar e equipar o pessoal de produção. O comitê citou a conclusão da FAA, que dizia que,

"Durante esta auditoria, a FAA registou 23 exemplos [...] em que os funcionários não seguiram processos ou não tinham proficiência. Numerosas incumprimentos encontrados e registados pela FAA durante esta auditoria especial mostram uma falta de competência e capacidade do funcionário para desempenhar o seu trabalho e tarefas atribuídas."

A auditoria também revelou que os maquinistas da Boeing às vezes não tinham as ferramentas necessárias, resultando em formas não autorizadas e improvisadas de realizar trabalhos críticos, com a FAA identificando “vários” casos.

Por exemplo, durante a auditoria, um mecânico abriu a sua carteira e produziu um pequeno instrumento para medir a lacuna entre dois componentes, que a FAA observou ser “não autorizado, não calibrado, não marcado, não inventariado ou armazenado”.

Ao ser questionado sobre a ferramenta improvisada, o mecânico disse ao regulador que já utilizava essa ferramenta há pelo menos três anos, tendo outros maquinistas feito o mesmo.

Além disso, quando abordaram o problema com a liderança da Boeing, o mecânico foi informado de que a administração da empresa não “teve tempo para consertar” o plano de instalação.

Foto: Fotos VDB | Shutterstock

36% dos maquinistas entrevistados forneceram respostas neutras ou desfavoráveis quando questionados se possuem o treinamento necessário para manter os padrões de qualidade, enquanto 37% forneceram respostas neutras ou desfavoráveis quando questionados se possuem ferramentas e materiais para realizar suas tarefas.

A terceira questão era documentar e rastrear peças não conformes, que o PSI chamou de “sistemática”.

“Relatórios de denúncias, ações de fiscalização da FAA e depoimentos recentes de funcionários da FAA perante o NTSB indicam que a Boeing continua a lutar contra a má gestão sistêmica de peças não conformes.”

A própria auditoria apontou que, por exemplo, em duas Áreas de Segregação de Revisão de Materiais (MRSA) em Renton, Washington, havia uma ausência de controle de processo nas MRSAs para que artigos sucateados se tornassem inutilizáveis.

A Boeing também falhou em etiquetar peças ou ferramentas como inutilizáveis ou “defeituosas” diversas vezes, apesar de seus próprios procedimentos obrigarem os funcionários a identificar, documentar, avaliar, descartar e segregar itens defeituosos. Caso contrário, devem ser controlados para evitar uso ou instalação não intencional em aeronaves.

Além disso, havia outros procedimentos preocupantes. A FAA encontrou um evento ao mover peças entre aeronaves, os funcionários da empresa não eram obrigados a verificar se elas estavam não conformes. Após entrevistas da FAA com engenheiros do Material Review Board (MRB), o regulador concluiu que esses engenheiros não entendiam os requisitos federais e não estavam qualificados para realizar classificações maiores ou menores de não conformidades durante a produção de aeronaves.

Alguns procedimentos violaram regulamentações federais, incluindo retenção de documentos relacionados a peças não conformes. Segundo o memorando, os documentos sobre peças não conformes devem ser guardados por pelo menos dez anos (o ano civil mais dez anos).

“Assim, de acordo com a FAA, [a Instrução do Processo Boeing (BPI)-1199] violou os regulamentos federais que exigem a retenção de documentos, permitindo que o pessoal exclua alguns registros antes do término do período de retenção prescrito.”

Pessoal não qualificado verificando a qualidade

A auditoria da FAA também concluiu que os problemas de inspeção de qualidade da Boeing já se arrastam há anos, com o regulador identificando problemas pela primeira vez em 2017.

Segundo relatório anterior do PSI, a fabricante de aeronaves eliminou 900 cargos de inspetor de qualidade em 2019 e 2020.

Em vez disso, a “Otimização da Verificação” designou trabalhadores de produção de departamentos não relacionados à qualidade para receber treinamento equivalente como inspetores de qualidade. Em Maio, um funcionário da FAA admitiu no

que quando o fabricante procurou eliminar os trabalhos de inspeção de qualidade, o regulador passou algum tempo dizendo à Boeing que não se importava com quem inspecionava uma aeronave, desde que isso fosse feito.

Foto: Boeing

No entanto, os funcionários recentemente designados não eram tão competentes como os seus antecessores, com outro funcionário da FAA a dizer ao NTSB que a eliminação dos inspectores de qualidade pela Boeing poderia ter impactado a segurança ou a qualidade das suas aeronaves.

Embora entre 2017 e 2021 a FAA tenha rejeitado os esforços da empresa para permitir que funcionários não autorizados fizessem inspeções de qualidade, e a Boeing tenha estabelecido recentemente um processo de avaliação de risco que a sua organização de qualidade deve seguir antes de atribuir inspeções, os problemas continuaram.

"A auditoria especial encontrou falhas contínuas nos procedimentos de inspeção da Boeing. Por exemplo, a FAA descobriu que um registro de qualidade "não continha uma determinação de conformidade por um inspetor de qualidade", mas "continha apenas blocos de operação para os maquinistas aplicarem um selo ou selos".

O PSI acrescentou que um gerente da loja que produziu aquele disco disse que a loja nem sequer tinha inspector de qualidade.

Na auditoria, foram levantadas questões sobre se a FAA garantiu suficientemente a independência dos inspetores de qualidade. Nas unidades de produção em Puget Sound e Salt Lake City, “o pessoal da Boeing tem permissão para inspecionar a qualidade do seu próprio trabalho”.

“A FAA reconheceu que o pessoal de produção que inspeciona a qualidade do seu próprio trabalho parece representar um conflito de interesses inerente, mas que “se tiver os controlos corretos em torno da formação e da vigilância, também poderá ser bem-sucedido”.

As descobertas da SAI também poderiam ter revelado a razão pela qual a FAA não tinha informações sobre o sistema de produção da Boeing antes da explosão do plugue da porta da Alaska Airlines, de acordo com a PSI.

“As conclusões alegaram que os procedimentos da Boeing não exigiam suficientemente que a Boeing informasse a Agência sobre mudanças que poderiam impactar as inspeções.”

A SAI concluiu que o manual de qualidade da Boeing não exigia suficientemente que a empresa notificasse a FAA sobre qualquer alteração que pudesse ter afetado a “inspeção, conformidade ou aeronavegabilidade de seu produto ou artigo”, conforme exigido pelas regulamentações federais.

Contrariamente às políticas da Boeing, os regulamentos federais exigem que a FAA seja informada sobre alterações em todo o sistema de qualidade e não apenas alterações apenas nos documentos ou escritos.

Subscription

Enter your email address to subscribe to the site and receive notifications of new posts by email.